Las antorchas de soldadura para proceso (TIG) están disponibles en diversos diseños y rangos de amperaje. El más común tiene un cabezal en ángulo de 70°; algunos están disponibles con cabezales de 90° (perpendicular) o 180° (recto). Las mangueras, boquillas y demás accesorios deben diseñarse para soportar ambientes de altas temperaturas de soldadura y resistir el deterioro que resulta de la luz UV intensa. La mayoría de antorchas de TIG son de color negro para que no reflejen la intensa luz del arco de soldadura.

Debido a las altas temperaturas a las que se someten durante la soldadura, se debe proporcionar algún método de enfriamiento. Se pueden dividir generalmente en dos categorías principales según el método de enfriamiento que utilicen; los dos métodos son por agua y por aire. Las antorchas especialmente diseñadas para un método de enfriamiento no son intercambiables con las antorchas diseñadas para el otro. Las de enfriamiento por agua tienen un circuito interno para hacer circular el agua y las de aire tienen una superficie adicional para enfriar con aire. Sin embargo, otros componentes, como tapas, boquillas y pinzas, se pueden intercambiar con otros del mismo fabricante y dentro de un rango de amperaje. Las partes de una antorcha de un fabricante pueden no ser intercambiables con las de otro, debido a que no hay estándares para ellas.

Las antorchas para TIG están conformadas por:

- Cabezal de la antorcha.

- Tapa posterior.

- Tobera cerámica.

- Porta tobera.

- Porta tungsteno

- Aislantes diversos.

- Difusor (lente para gas).

El cuerpo de la antorcha o cabezal de soldar, se compone de una parte interior de metal rodeada por una cubierta de plástico resistente a las altas temperaturas y además aislante. La parte interna de metal se fabrica normalmente de cobre o aleaciones de éste, por ejemplo, latón. En ambos casos proporcionan una conductividad eléctrica y térmica excelente. La conductividad eléctrica es necesaria para transportar altas corrientes de soldadura y la térmica para permitir la disipación del exceso de calor de la soldadura.

El ángulo del cabezal de soldadura más común es 70°; sin embargo, también están disponibles con ángulos de 90°, 180° y flexibles.

Los cables de alimentación y las conexiones para las mangueras pueden ser roscadas o con abrazaderas. Las de abrazaderas permiten un encaje más pequeño y ajustado que las roscadas.

Tapa o Cap.

La tapa posterior cumple dos propósitos importantes. En primer lugar, se puede aflojar o apretar para fijar o liberar el electrodo de tungsteno. En segundo lugar, también cubre el extremo posterior del electrodo de tungsteno, protegiéndolo y sellando la parte superior de la cabeza de soldadura para evitar la fuga del gas protector.

Porta tungsteno y porta cerámica.

Tanto la porta tungsteno y la porta cerámica, donde se coloca la varilla de tungsteno como el porta boquilla pueden estar construidos en cobre o latón. En algunos casos, a estos componentes se les proporciona un baño para aumentar la conductividad eléctrica y térmica. Deben tener el tamaño necesario para encajar con el diámetro de la varilla de tungsteno que se está utilizando.

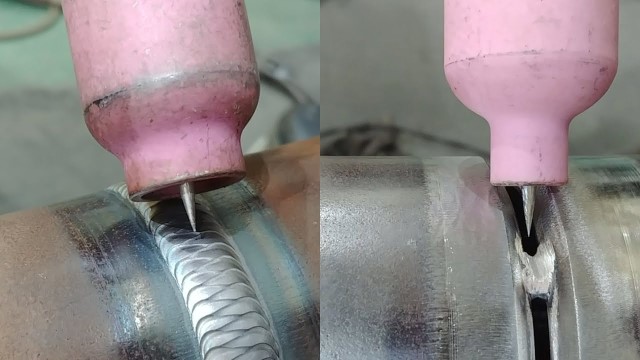

Boquillas o toberas.

Las toberas de soldadura se suministran con diferentes tamaños y materiales. El tamaño de la apertura, denominado orificio, y el extremo de la boquilla afectan o determinan la corriente de soldadura y la accesibilidad en espacios limitados. Los principiantes encontrarán a menudo más fácil utilizar una boquilla más pequeña para tener una mejor visibilidad; sin embargo, se necesitan diámetros más grandes de boquillas para una cobertura adecuada del gas protector, aunque las de diámetro más pequeño pueden proporcionar mejor visibilidad de la soldadura, se pueden llegar a fundir durante la aplicación de soldadura. Si se produce esto la cobertura del gas protector se puede ver afectada y de esta manera modificar el diseño aerodinámico normal de la boquilla y el flujo apropiado del gas.

La mayoría de las boquillas están hechas de cerámica, pero para algunas aplicaciones especiales, como las soldaduras automáticas, pueden requerir una boquilla de metal que soporte el calor. Las boquillas de cuarzo fundido son transparentes y se utilizan a veces cuando se requiere una visibilidad mayor. Son relativamente costosas comparadas con las de cerámica convencional.

La elección del tamaño, tanto en longitud como en diámetro, normalmente se hace basándose en las preferencias personales del soldador; las especificaciones de la soldadura pueden indicar el tamaño que debe utilizarse. Los factores que pueden afectar la selección del tamaño de la boquilla son los siguientes:

- Diseño de junta: algunas juntas con acceso restringido, como las de tipo T, de esquina y de solape, pueden requerir un diámetro más pequeño y una longitud mayor de boquilla para facilitar la accesibilidad y la visibilidad.

- Flujo del gas: las boquillas de pequeño diámetro permiten un flujo de gas más bajo con una mejor economía al tiempo que proporcionan una cobertura adecuada de la soldadura.

Las boquillas de cerámica son resistentes al calor y tendrán una vida relativamente larga cuando se utilizan correctamente. La vida útil de una boquilla de cerámica se ve afectada por el nivel de corriente y su proximidad a la pieza.

Las boquillas de nitruro de silicio soportarán temperaturas más altas que las de cerámica y por lo tanto, tienen una vida útil más larga.

La boquilla de cuarzo fundido (vidrio) se utiliza cuando la visibilidad de soldadura representa un problema. Son muy duraderas y no se rompen tan fácilmente como las de cerámica; sin embargo, su alto costo limita su utilización.

Mango

El mango de la antorcha está hecho de un plástico de alta temperatura y se puede deslizar o enroscar en la cabeza de soldar. Normalmente son lisos o anillados para favorecer una mejor sujeción. A menudo tienen un lado plano que permite al soldador sujetar la antorcha en la posición deseada.

Mangueras y cables.

Las antorchas de enfriamiento por aire a veces tienen una única manguera que se conecta al cabezal y rodea el cable de paso de corriente; otros tienen una manguera que suministra gas protector y un cable de corriente. El sistema de una única manguera tiene la ventaja de que es más fácil la manipulación de la antorcha porque es mucho menos probable que un único cable para gas y de paso de corriente se enrede. La ventaja del sistema doble es que, si la manguera o el cable llegan a dañarse, sólo es necesario reparar o cambiar uno de ellos.

La antorcha de enfriamiento por agua tiene conectados tres conductos a la máquina de soldadura. Una de las mangueras transporta el gas protector, la otra suministra enfriamiento por agua al cabezal y la tercera es una combinación del retorno del agua y el cable de corriente.

La manguera del gas protector debe estar fabricada con un plástico resistente al calor que soporte el ambiente de soldadura y no contamine el gas. Las mangueras de goma contienen aceites y otros disolventes que se pueden mezclar con el gas, provocando la contaminación de la soldadura.

Las que se hayan utilizado para agua u otros fluidos no se pueden utilizar como mangueras para gas protector porque también pueden contener residuos que contaminarán la soldadura.

El cable de corriente tiene que tener la capacidad de soportar el paso de la corriente, (amperaje) normalmente cuando se exceden los 200 Amperios se recomienda la utilización de antorchas refrigeradas por agua.

Déjenos su comentario y/o opinión!