La soldabilidad de dos metales distintos depende de su capacidad de formar un metal de soldadura y dos zonas afectadas térmicamente de buenas características mecánicas es decir dúctiles y resistentes, es fundamental conocer la composición química de cada metal con el fin de analizar si existe una compatibilidad metalúrgica que pueda generar una unión de calidad. Sin duda la soldabilidad de los metales de la misma composición química no tendrá mayor problema si se realiza con el procedimiento adecuado.

El problema radica cuando los metales son de diferente composición química como es el caso de los aceros al carbono y los aceros inoxidables, a este tipo de unión se le denomina soldabilidad de aceros bimetálicos. Pero no solo aplica para los aceros inoxidables y aceros al carbono, este tipo de uniones se pueden presentar en otro tipo de materiales como aleaciones de níquel, aleaciones de cromo níquel etc.

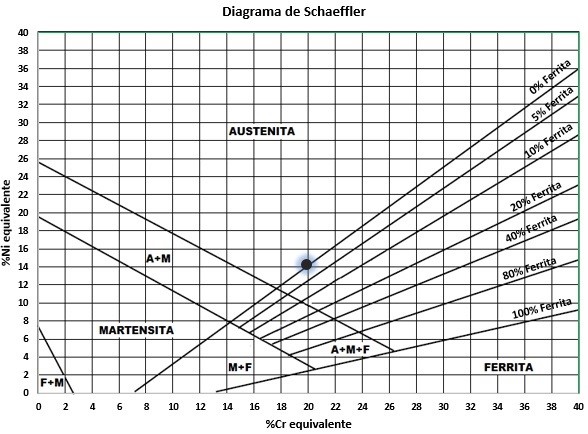

Para que el proceso de unión se realice con las mejores características se deben tener en cuenta un procedimiento específico para cada material, es importante revisar la composición química de cada metal a unir y utilizar fórmulas como la de Carbono Equivalente, Níquel Equivalente, Cromo equivalente y utilizar diagramas como es el de SCHAEFFLER. Este tipo de herramientas son esenciales para escoger de manera adecuada el material de aporte y que la unión de los materiales se realice de la forma adecuada.

Para la determinación del proceso de soldadura se debe conocer el porcentaje de dilución que cada proceso suministra, entendido como dilución el porcentaje de material de aporte que se uniría con el metal base.

Porcentajes de dilución de los procesos de soldadura.

| PROCESO | COEFICIENTE DE DILUCIÓN |

|---|---|

| SMAW | 20-30% |

| SAW | 25-50% |

| MIG CORTO CIRCUITO | 15-30% |

| MIG SPRAY | 25-50% |

| TIG | 20-40% |

| TIG SIN APORTE | 100% |

Para que la unión de dos metales se realice de la mejor manera y se escoja el material de aporte adecuado se debe utilizar esta herramienta la cual es fundamental y muy útil, con el fin de evitar fisuras e uniones que presenten problemas.

El diagrama de Schaeffler es una herramienta gráfica considerablemente útil, permite determinar si un electrodo, alambre o aporte es compatible con el material base que se quiere soldar. Es importante tener claro que los aceros inoxidables son aleaciones que contienen hierro y carbono al igual que cualquier otro acero, pero también cuentan con otro elemento importante que es el cromo, el cual tiene un porcentaje del 12%; este elemento es el que le brinda la propiedad de inoxidable. Además, puede llevar otros elementos de aleación que le aportan propiedades adicionales, como por ejemplo la resistencia a temperaturas criogénicas (bajo cero).

En función de su composición química y de sus propiedades, pueden diferenciarse. El diagrama de Schaeffler sirve para determinar el tipo de acero inoxidable se va a soldar; si se observa la conformación del diagrama, en el eje X (horizontal) indica el valor del Cromo Equivalente, mientras que en el eje Y (vertical) aparece el valor de Níquel Equivalente.

Tanto el Cromo Equivalente (Creq) como el Níquel Equivalente (Nieq) de un determinado acero inoxidable se calcula utilizando las siguientes ecuaciones en las que se debe de introducir la composición química del acero:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb)

Nieq = %Ni + 30·(%C) + 0,5·(%Mn)

Ejemplo, Si se utiliza un metal base inoxidable tipo AISI 316, con la siguiente composición química:

C=0,06%; Si=0,6%; Mn=1,8%; Mo=2%; Cr=17%; Ni=11,5%

Reemplazando en las respectivas fórmulas:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb) = 17 + 2 + 1,5 x 0,6 + 0,5 x 0 = 19,9 %

Nieq = %Ni + 30·(%C) + 0,5·(%Mn) = 11,5 + 30 x 0,06 + 0,5 x 1,8 = 14,2 %

Si se representa sobre el diagrama, se puede observar que se sitúa en la zona correspondiente a la estructura austenítica, con 0% de estructura ferrítica, por lo que podemos decir que se trata de un acero inoxidable austenítico.

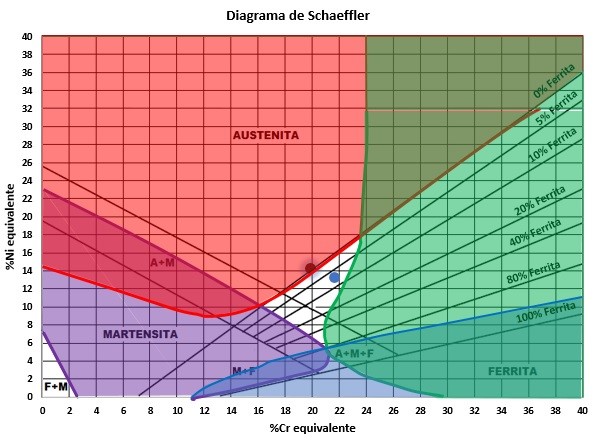

Pero la utilidad principal del diagrama de Schaeffler se manifiesta sobre todo cuando se requiere soldar un acero inoxidable, ya que puede indicar la posibilidad aparición de defectos graves en el cordón de soldadura.

Dichos defectos se representan en el diagrama mediante zonas coloreadas que corresponden a:

-Zona roja: Riesgo de fisuración en caliente por encima de 1250°C

-Zona verde: Riesgo de fragilidad (por fase sigma) entre 500 y 900°C

-Zona azul: Crecimiento de grano por encima de 1150°C

-Zona violeta: Fisuración por temple por debajo de 400°C

Por eso es fundamental, calcular y representar el cromo equivalente (Creq) y el níquel equivalente (Nieq) del material de aporte. Es decir, se usan las mismas ecuaciones que anteriormente, pero en este caso se introduce la composición química del electrodo, alambre o aporte utilizado en el proceso de soldadura.

Si se supone que utiliza un electrodo revestido del tipo 316L con la siguiente composición química:

C=0,025%; Mn=0,8 %; Si=0,8%; Cr=18,0%; Ni=12,0%; Mo=2,5%

Realizando el cálculo correspondiente:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb) = 18 + 2,5 + 1,5 x 0,8 + 0,5 x 0 = 21,7%

Nieq = %Ni + 30·(%C) + 0,5·(%Mn) = 12 + 30 x 0,025 + 0,5 x 0,8 = 13,2%

Este punto se ubica en el diagrama anterior, observando que se trata de un acero inoxidable austeno-ferrítico, con aproximadamente un 7% de ferrita.

Para predecir la estructura que resulta del cordón soldadura, se unen los dos puntos obtenidos sobre el diagrama mediante una recta. El punto resultante se sitúa sobre dicha recta, desplazado hacia uno u otro extremo en función de la dilución conseguida en el cordón, que se valora en un 30-40% dependiendo del proceso de soldadura.

Cuando la unión es de 2 metales diferentes se realiza el mismo procedimiento remplazando las ecuaciones de cromo equivalente y níquel equivalente, y de esta manera se obtiene los 3 metales en una zona del diagrama; de esta forma se debe revisar los riegos de la unión a soldar.

En el caso de que el punto resultante se situase sobre una zona coloreada de riesgo deberían de tomarse medidas adicionales durante la soldadura para evitar dicho riesgo. Estas medidas pueden ser precalentamientos o enfriamientos lentos o tratamientos térmicos.

En la gran mayoría de uniones de aceros de bajo carbono con aceros inoxidables austeniticos se pueden usar materiales de aporte tipo E 309 y E 312 los cuales se ubican en una zona donde no existe riesgo de fisuras. Este tipo de electrodos, alambres y aportes son utilizados con bastante frecuencia en uniones disimiles denominadas a blanco y negro, haciendo referencia al acero inoxidable y al acero al carbono.

Déjenos su comentario y/o opinión!