Los aceros inoxidables corresponden a una familia de aceros que tienen una serie de características y usos especiales en la industria. La característica principal de estos aceros es su buena resistencia a la corrosión, esto se debe a su contenido del 12% de cromo.

El cromo se utiliza principalmente en aplicaciones de fabricación de aceros para aportar resistencia a la corrosión y un acabado brillante. Otros elementos de aleación de los aceros inoxidables más representativos son: níquel, molibdeno, niobio y titanio; además de desoxidantes como el manganeso y el silicio.

Como se clasifican:

Los aceros inoxidables tienen un amplio campo de utilización; estos se clasifican según su composición química y su micro estructura, de esta manera se conocen como inoxidables austeniticos, ferriticos y martensiticos entre los más comunes. También existen los dúplex, súper dúplex y edurecibles por precipitación.

Aceros inoxidables austeniticos.

Este grupo de aceros es denominado austeniticos, debido a que contiene níquel en sus elementos de aleación el cual ayuda a formar una micro estructura austenitica. Este grupo de aceros tiene un amplio uso en diferentes sectores industriales.

Su soldabilidad es muy sencilla se puede realizar con cualquier proceso de soldadura dependiendo del nivel de calidad que se requiera. Se puede soldar con proceso SMAW, GMAW, GTAW, FCAW.

Entre las características más representativas son:

- No son magnéticos.

- No pueden ser templados, solamente se dejan endurecer por deformación en frío

- Tienen una mayor resistencia a la corrosión, de aquí su uso en condiciones de trabajo bajo corrosión severa (Por ejemplo, en la Industria Química).

- Por su porcentaje de Níquel (ayuda a formar austenita).

- La clasificación de estos aceros está contemplada en varias tablas del instituto americano de hierro y el acero AISI los más relevantes de este grupo son los de la serie 300 y 200 ejemplo 201,202, Serie 3XX 301,302,304,314,316,316L Etc.

Aceros inoxidables martensiticos.

Este grupo de aceros es llamado martensiticos debido a su alta templabilidad, lo cual los hace muy resistentes a la corrosión y presentan una muy buena resistencia mecánica. Son aleaciones de cromo al 17 % con otros elementos de aleación, su soldabilidad es un proceso que se debe controlar para evitar fisuraciones. Si se establece un buen procedimiento de soldadura se puede soldar con todos los procesos como: SMAW, GMAW, GTAW, y FCAW.

- Resistencia a la corrosión

- Excelente templabilidad para obtener una estructura martensitica

- Son magnéticos

- Resistencia al ablandamiento a temperaturas elevadas

- Útil en cuchillos de alta calidad, bolas de rodamientos y válvulas

- Resistencia mecánica alta y ductilidad baja a medida que el metal se hace más duro.

- Los más representativos son: 410,416,420,431,440.

Aceros inoxidables ferriticos.

Este grupo de aceros inoxidables son algunos de la serie 400 según el Instituto Americano del Hierro y el Acero AISI (American Iron & Steel Institute) su micro estructura es ferrítica estable desde la temperatura ambiente hasta el punto de fusión. Son aceros fabricados con 12% a 27% de cromo, con el carbono controlado al más bajo porcentaje práctico, para disminuir su efecto nocivo en la resistencia a la corrosión. Estos aceros inoxidables contienen poco o nada de níquel. La ausencia de níquel proporciona un precio bajo en comparación con los aceros inoxidables austeníticos.; los aceros inoxidables ferríticos se utilizan ampliamente en el mercado automotriz. Estos aceros prácticamente no se endurecen por tratamiento térmico. Su soldabilidad es un poco compleja, pero al igual que los martensiticos hay que establecer un procedimiento de soldadura con el fin de realizar una excelente unión, también se pueden utilizar todos los procesos de soldadura como: SMAW, GMAW, GTAW, FCAW.

- No son templables por tratamiento térmico.

- Buena resistencia a la corrosión

- Son magnéticos

- Son relativamente económicos.

- Buena resistencia mecánica

- Los más usuales son 405, 430, 442, 446

Procedimiento recomendado para soldaduras de aceros inoxidables

Como en todo proceso de soldadura los procedimientos para soldar los aceros inoxidables deben ser seguidos estrictamente para obtener los mejores resultados.

Los aceros inoxidables deben su resistencia a la corrosión a su contenido de cromo. Al calentar este tipo de aceros a una temperatura entre 430ºC a 820ºC en los bordes de grano el carbón en exceso de 0.02% se combina con el cromo y forma carburos de cromo esto puede generar que el Cromo ya no proporcione su resistencia a la corrosión y al exponerlo a un medio corrosivo se presente la “Corrosión intergranular” por esto se recomienda el uso de aleaciones de bajo contenido de carbono. Estos electrodos se caracterizan por tener una L la cual representa una aleación con bajo porcentaje de carbono.

Otro problema al soldar aceros inoxidables es:

- Su grado de expansión térmica es de un 50% más que un acero al carbón por esta razón tiende a enrollarse.

- Su baja conductividad térmica da lugar a serios problemas de distorsión y la tendencia a perforar láminas delgadas.

- Su alta resistividad eléctrica, por lo cual la tendencia a los electrodos de colocarse al rojo. No se recomienda la soldadura autógena, pero si no hay otra alternativa se puede usar aleaciones de bajo punto de fusión, como es la soldadura con aleación de plata.

- Como recomendación la limpieza para eliminar la presencia de Carbón en la superficie (Desengrase), esta no debe ser realizada con Hidrocarburos, se puede usar agua y jabón o algún decapante ideal para este trabajo.

- Para la preparación de la unión con bisel utilice un disco de pulidora o grata de acero inoxidable. El disco y la grata deben quedar exclusivamente para trabajar inoxidables, si trabaja con estos accesorios otros materiales puede generar contaminación al material.

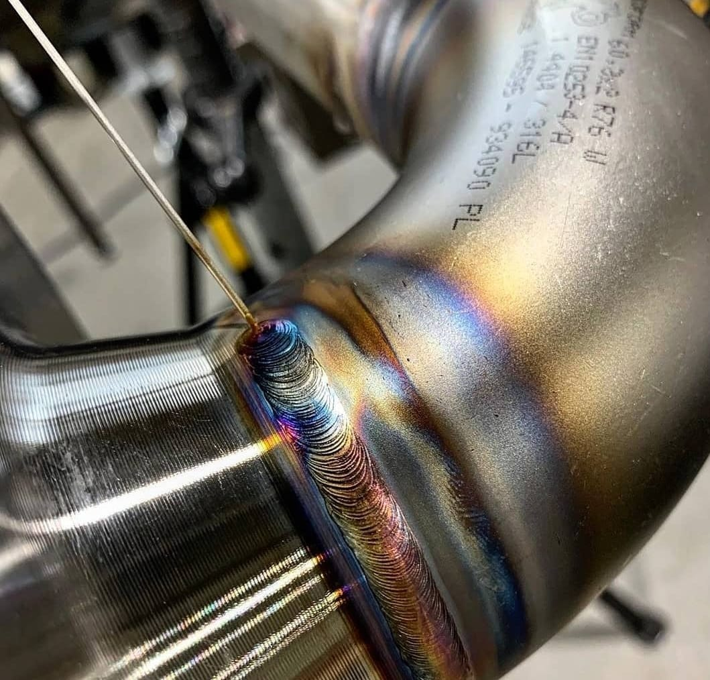

Para proceder con el proceso de soldadura se debe analizar la calidad de la unión a soldar, lo más recomendable para soldar el acero inoxidable y garantizar la calidad es el proceso GTAW (TIG). Con este proceso puede controlar la entrada de calor al material y la calidad de la soldadura es excelente. Como recomendaciones para realizar la unión tenga en cuenta los siguientes factores:

- Utilizar el electrodo de menor diámetro.

- Aplicación con una oscilación mínima.

- Velocidad de avance alta.

- Utilización de placas de retiro de calor (cobre) al traslapado de la unión.

Déjenos su comentario y/o opinión!