CÓMO DEBE SER LA ORIENTACIÓN DEL ELECTRODO

Como en todos los procesos de soldadura por arco, la orientación del electrodo con respecto a la junta a soldar afecta la forma del cordón de soldadura y la penetración. Este efecto sobre el cordón de soldadura es mayor que el del voltaje de arco o el de la velocidad de avance. La orientación del electrodo se describe de dos maneras: primero, por la relación entre el eje del electrodo y la dirección del desplazamiento (ángulo de desplazamiento) y segundo, con el ángulo entre el eje de electrodo y la superficie de la pieza de trabajo (ángulo de trabajo). La orientación del electrodo tiene un efecto sobre el ancho y la penetración de la soldadura. Cuando el electrodo apunta en la dirección opuesta a la dirección del desplazamiento, la técnica se denomina soldadura de revés con ángulo de arrastre. Cuando el electrodo apunta en la dirección del desplazamiento, la técnica se conoce como soldadura de derecha o avance con ángulo de empuje. Cuando el electrodo se saca de la perpendicular dándole un ángulo de ataque y con todas las demás condiciones sin alteración, la penetración disminuye y el cordón de soldadura se hace más ancho y plano. La máxima penetración en la posición plana se obtiene con la técnica de arrastre, empleando un ángulo de arrastre de unos 25° con respecto a la perpendicular. Esta técnica también produce un cordón de soldadura más convexo y angosto, un arco más estable y menos salpicaduras sobre la pieza de trabajo. Para todas las posiciones, el ángulo de desplazamiento que generalmente se utiliza es un ángulo de arrastre que esté entre 5° y 15° con el fin de tener un buen control y protección del charco de soldadura. Para algunos materiales, tales como el aluminio, se prefiere una técnica de avance; esta técnica produce una “acción limpiadora” adelante del metal de soldadura fundido que reduce su tensión superficial y la oxidación del metal base. Cuando se requiere ejecutar soldaduras de filete en la posición horizontal (2F), el electrodo deberá colocarse a unos 45° respecto al miembro vertical (ángulo de trabajo).

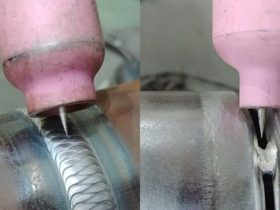

EXTENSIÓN DEL ELECTRODO. La extensión del electrodo es la distancia entre el extremo de la boquilla de contacto y la punta del electrodo; cuando se aumenta la extensión del electrodo se produce un aumento en su resistencia eléctrica. El calentamiento por resistencia, a su vez, hace que la temperatura del electrodo se eleve, lo que resulta en un pequeño incremento de la rata de fusión del electrodo. En general, la mayor resistencia eléctrica produce una caída de voltaje mayor entre la punta del electrodo y la pieza de trabajo. Esta situación es censada inmediatamente por la fuente de potencia, la cual compensa este aumento con una reducción en la corriente; esto de inmediato reduce la tasa de fusión del electrodo y permite que se acorte la longitud física del arco. En consecuencia, a menos que haya un incremento de voltaje en la máquina de soldar, el metal de aporte se depositará en un cordón angosto y de corona alta. La extensión del electrodo deseable está generalmente entre ¼” a ½” (6 a 12 mm) para la transferencia por corto circuito y de ½” a 1″ (12 a 25 mm) para la transferencia por spray.

Déjenos su comentario y/o opinión!