En la actualidad hay más de 100 procesos de soldadura clasificados y avalados por AWS, pero la gran mayoría de soldadores solo se familiariza con los más comunes. A continuación, una lista de procesos de soldadura que requieren protección gaseosa y una breve explicación de cada uno, a futuro realizaremos artículos más profundos de cada uno.

HIDRÓGENO ATOMICO: Proceso de soldadura de electrodo no consumible. Donde el hidrógeno pasa a través de un arco eléctrico de corriente alterna formado entre dos electrodos de tungsteno. La elevada temperatura del arco, aproximadamente unos 6000 grados centígrados, rompe las moléculas de hidrógeno dejándolo en una forma atómica.

PLASMA: Proceso de soldadura en el cual el calor es producido por un arco creado entre un electrodo no consumible de tungsteno y la pieza de trabajo, a través de una columna gaseosa orientada por un orificio que oscila entre 0.7 y 202 Mm.

ELECTRODO DE CARBÓN: El calor es obtenido de un arco eléctrico formado entre un electrodo de carbón y la pieza que se va a soldar, o entre dos electrodos de carbón. Si se necesita un metal de aporte, este se añade en forma independiente.

GTAW -TIG: Proceso en el cual se emplea un electrodo de tungsteno no consumible creando un arco con la pieza de trabajo, rodeado y protegido con un chorro de gas inerte que sale por la misma boquilla que sostiene el electrodo.

GMAW -MIG-MAG: Proceso de soldadura de arco con gas protector y electrodo consumible, el cual a un mismo tiempo mantiene el arco eléctrico y suministra continuamente el material de aporte, mientras que al metal fundido tanto del electrodo como del metal base está protegido de la atmósfera por la acción de un gas inerte como el argón o el helio.

ELECTROGAS: Método automático de soldadura de arco eléctrico con protección gaseosa y electrodo metálico consumible, para soldar vertical y circularmente las láminas. El calor es producido por un arco eléctrico y solamente se usa corriente continua; este proceso requiere de voltaje constante, y corriente directa de alimentación para soldadura de suministro, el electrodo tiene polaridad positiva. La corriente de soldadura puede variar de 100 a 800 Amp, y la tensión puede variar entre 30 y 50 V . Se utiliza un alimentador de alambre para suministrar el electrodo, que se selecciona en función del material que se suelda. El electrodo puede tener núcleo de fundente para proporcionar a la soldadura protección contra la contaminación atmosférica, o se puede usar un gas protector, generalmente dióxido de carbono, con un electrodo de alambre sólido. El cabezal de soldadura está unido a un aparato que se eleva durante el proceso de soldadura.

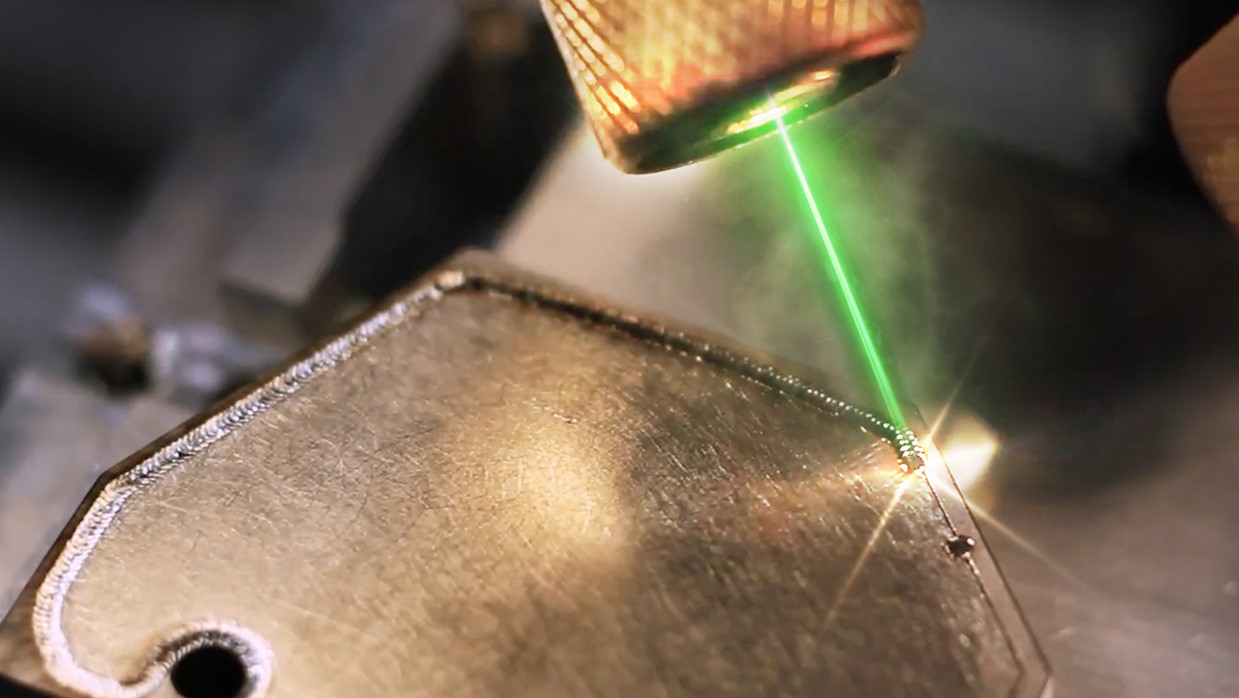

RAYOS LASER: Cuando el rayo láser enfocado choca contra la superficie de un metal, la luz se refleja, dispersa, transmite y absorbe en forma parcial. Un sistema láser típico para soldadura consiste en el generador de láser, un sistema de enfriamiento en la cavidad para láser, un sistema óptico de salida, una estación de trabajo con dispositivos para alineación y un direccionador para apuntar el haz de lámina al lugar deseado.

HAZ DE ELECTRONES: En este proceso, el calor requerido para la unión del material se genera con un haz concentrado de electrones a alta velocidad, en vacío generalmente enfocado a la superficie que se va a unir. Cuando estos electrones chocan con la unión, su energía cinética se convierte en un calor intenso.

La soldadura por haz de electrones es un método que utiliza una corriente concentrada de electrones generados por un filamento y dirigida a la unión que debe soldarse. El calentamiento está muy localizado y la mayor parte del conjunto permanece fría y estable. Esto da como resultado una soldadura muy estrecha con una zona afectada térmicamente muy reducida. No es necesario utilizar metal de aporte debido a que se funde el metal de base del conjunto. Debido a que este método requiere una visibilidad directa, no es posible soldar alrededor de esquinas o ángulos reentrantes. Se pueden obtener profundidades de soldadura de hasta 30 mm y el control informatizado garantiza una mínima dependencia del operador, proporcionando así una buena reproducibilidad a lo largo de un lote de componentes, a pesar de que se trata de un proceso de piezas elementales. Dado que el aporte de calor es muy localizado, es posible soldar componentes sometidos anteriormente a tratamiento térmico; es un método muy económico para la producción de árboles de transmisión.

Déjenos su comentario y/o opinión!