La labor de un soldador no es solamente en realizar la unión de metales, sino hacer todo lo posible para que ésta unión se realice de la mejor manera y que los cordones de soldadura no presenten discontinuidades y defectos. La labor de los cirujanos metalúrgicos (Soldadores) es la de realizar uniones de soldadura de calidad, para ello debe saber qué es un defecto y qué es una discontinuidad.

Defecto. Es una interrupción que se puede presentar en el metal de soldadura y obligatoriamente se debe reparar, es decir un defecto puede generar un accidente o ruptura del material de soldadura, por eso los códigos y normas no aceptan defectos.

Discontinuidad. Es toda aquella interrupción que es muy pequeña y no es considerada defecto, por ende, es aceptable en un cordón de soldadura. A continuación, revisaremos los defectos más relevantes de soldadura.

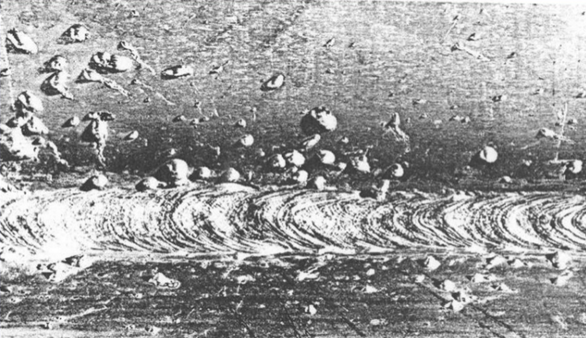

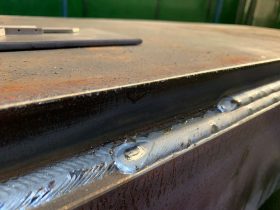

SALPICADURAS Y CHISPORRETEO

Causas.

- Desviación del arco.

- Amperaje demasiado alto.

- Arco demasiado largo.

- Electrodo defectuoso.

- Técnica inadecuada.

Cómo se puede corregir

- Asegúrese de una buena conexión de la masa a tierra.

- Ajuste el amperaje según el tipo de electrodo y diámetro

- Ajuste el arco a la longitud adecuada.

- Emplee el electrodo adecuado.

- Emplee polaridad adecuada.

- Limpie adecuadamente.

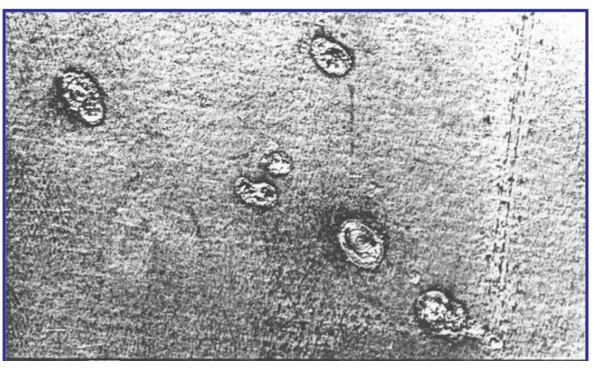

GOLPES DE ARCO.

Causa

- Inicio de arco fuera del bisel o junta.

- Corriente demasiado baja.

- Mala conexión a tierra.

- Acumulación de revestimiento en extremo del electrodo.

Cómo se puede corregir

- Gradúe la corriente en forma adecuada.

- Limpie la pieza perfectamente (cepillo metálico).

- Las conexiones deben estar completamente limpias.

- Limpie el extremo del electrodo.

- Visualice la junta

INCLUSIONES DE ESCORIA

Causa

- Arco demasiado corto.

- Inadecuada manipulación del electrodo.

- Corriente demasiado baja.

- Deficiente limpieza de cada cordón

Cómo se puede corregir

- Emplee arco mediano.

- Obtenga un charco amplio de metal fundido.

- Emplee corriente y velocidad recomendadas.

- Remueva todo resto de escoria del cordón antes de aplicar el siguiente.

MALA APARIENCIA O FALTA DE UNIFORMIDAD.

Causa

- Electrodo de mala calidad.

- Inapropiado uso del electrodo.

- Sobrecalentamiento.

- Arco alto; amperaje y voltaje elevados.

Cómo se puede corregir

- Emplee electrodos garantizados.

- Emplee técnica recomendada.

- Evite sobrecalentamiento

- Emplee altura correcta del arco, amperajes y voltajes adecuados, los recomendados por el fabricante.

- Emplee movimientos uniformes.

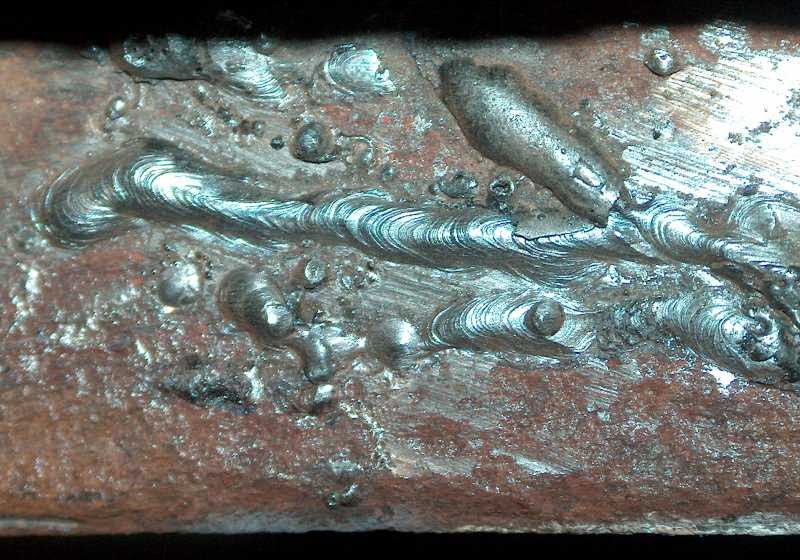

SOLDADURA POROSA

Causa

- Arco corto, excepto con electrodos inoxidables o de bajo hidrógeno.

- Tiempo insuficiente de fusión.

- Demasiado amperaje.

- Material base sucio.

- Revestimiento húmedo.

- Avance rápido.

Cómo se puede corregir.

- Mantenga el arco más largo.

- Dé suficiente tiempo a la fusión, para que los gases se escapen.

- Utilice un amperaje adecuado.

- Limpie bien la superficie.

- Seque el electrodo.

- Utilice una velocidad adecuada al avance.

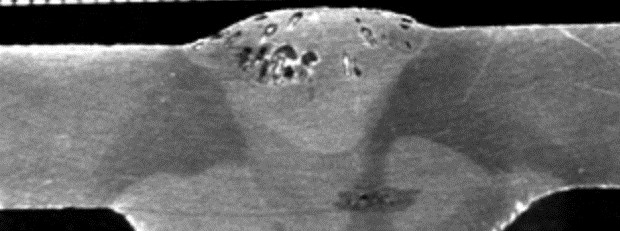

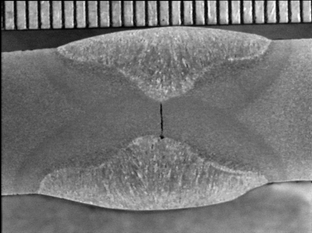

FALTA DE PENETRACIÓN Y FUSIÓN INCOMPLETA

Causa

- Mucha velocidad de avance.

- Electrodo muy grueso.

- Amperaje muy bajo.

- Penetración defectuosa

Cómo se puede corregir

- Deje suficiente campo libre en el fondo.

- Seleccione el electrodo adecuado.

- Use suficiente amperaje para obtener la penetración deseada.

- Calcule correctamente penetración del electrodo.

- Corrija la velocidad de avance.

- Limpie junta de materias extrañas.

SOCAVACIÓN

Causa

- Manejo indebido del electrodo.

- Empleo de diámetro incorrecto del electrodo.

- Amperaje excesivo.

Cómo se puede corregir

- Emplee movimiento uniforme de oscilación en la soldadura a tope.

- Evite el empleo de electrodos de diámetros mayores.

- Use amperaje adecuado.

- Evite soldadura excesiva.

- Sostenga el electrodo a una distancia segura del plano vertical al hacer filetes horizontales.

GRIETAS

Causas

- Electrodo inadecuado.

- Tamaño desproporcionado de la soldadura respecto al espesor de la pieza.

- Soldaduras defectuosas.

- Preparación defectuosa.

- Unión rígida.

Cómo se puede corregir.

- Para eliminar juntas rígidas, adopte un diseño de estructura y el método adecuado.

- Adapte el diámetro del electrodo al espesor de la pieza.

- Evite soldaduras de cordones en serie.

- Mantenga los bordes de la junta sin sujeción, el máximo tiempo posible.

- Haga soldaduras resistentes de buena fusión.

- Caliente las piezas previamente.

- Procure que las juntas tengan una separación libre entre planchas, uniforme y adecuada.

- Trabaje con el amperaje más bajo posible.

- Utilice electrodos de bajo hidrógeno.

Déjenos su comentario y/o opinión!