La Sociedad Americana de la Soldadura en su estándar AWS A3.0 describe la porosidad como una cavidad formada por gases atrapados durante el proceso de solidificación. Puede pensarse simplemente que estos se deben a bolsas o puntos de gases que se presentan dentro del metal solidificado debido a que su forma es esférica. La porosidad normalmente es considerada como una discontinuidad que representa poco peligro según su tamaño ya que pueden generar concentradores de esfuerzo.

De otra parte, en aquellos casos donde el elemento soldado debe almacenar gases o líquidos a elevadas presiones, las porosidades pueden considerarse peligrosas ya que esto se debe a una significativa longitud. Al igual que las grietas, hay varios tipos de porosidad los cuales se refieren, en general, a la localización relativa de varios poros o a la forma específica de poros individuales. Tales términos son:

- Porosidad Dispersa.

- Porosidad Agrupada

- Porosidad Lineal y Porosidad en forma de Gusano o Poro Túnel.

En aquellos casos en los que únicamente una simple partícula de gas se presenta, se referirá como Porosidad Aislada.

Porosidad Uniformemente Dispersa. Se refiere a un determinado número de poros situados a través del metal de soldadura y no en un sitio particular.

Porosidad Agrupada y Porosidad Lineal. Se refieren al lugar específico donde se presentan varios poros. También describe un número de poros que se presentan en un sitio específico, mientras que el término Porosidad Lineal se refiere a un número de poros alineados a lo largo de la unión.

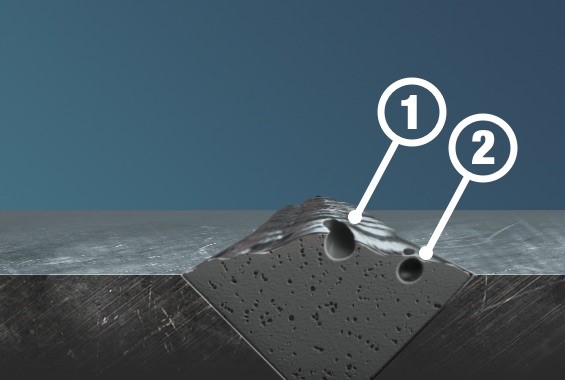

En la Porosidad Agrupada los poros generalmente tienen forma esférica, mientras que, en la Porosidad en Forma de Gusano o Poro Túnel, son alargados. La Porosidad en Forma de Gusano representa la condición más peligrosa si los recipientes van a contener líquidos o gases debido a la posibilidad de escape de los mismos.

Una situación en la cual este fenómeno puede ocurrir es cuando la cantidad de fundente granular utilizado en el proceso por arco sumergido es exagerada. Cuando esto ocurre, el excesivo peso del fundente impide que los gases escapen fácilmente.

La porosidad es causada generalmente por la presencia de contaminantes o de humedad, las cuales se descomponen en el arco debido al calor generado formando gases. Esta contaminación o humedad puede provenir del electrodo, del metal base, del gas protector o de la atmósfera circundante. De otra parte, las variaciones en la técnica de soldadura pueden traer como consecuencia la presencia de porosidad. Un ejemplo de ello es cuando se genera un arco demasiado alto en los procesos de soldadura por arco con electrodos de bajo hidrógeno. Otro, cuando se suelda con excesiva velocidad de avance en el proceso de soldadura por arco sumergido, resultando porosidad en forma de gusano o porosidad tipo alargado.

De otra parte, cuando la porosidad se ha encontrado, es una señal de que los parámetros de soldadura están fuera de control. Es entonces cuando se debe actuar para determinar que factor o factores son responsables de la presencia de esta discontinuidad en la soldadura. Cuando la porosidad se muestra en una radiografía aparecerá como una región muy definida de color oscuro, a causa de representar una pérdida significativa de densidad en el metal. Normalmente aparece como una indicación circular excepto en el caso de porosidad tipo gusano o alargado.

Déjenos su comentario y/o opinión!