El aluminio es uno de los metales más abundantes en la corteza terrestre, se caracteriza por su excelente resistencia es un material ligero pesa 3 veces menos que el acero y cuenta con una muy buena resistencia a la corrosión, algunas aleaciones son utilizadas en la fabricación de estructuras debido a su buena resistencia, presenta una muy buena durabilidad y buena conductividad eléctrica esto hace que sea que tenga una gran aplicación en los diferentes sectores industriales.

Soldar el aluminio no es que sea un proceso de gran complejidad solo hay que implementar el procedimiento adecuado para evitar defectos y discontinuidades que se puedan presentar.

El problema de su soldabilidad radica en su bajo punto de fusión que es de 660 ° C. a su vez el aluminio al hacer contacto con el oxígeno forma una capa superficial denominada alúmina la cual funde a los 2070 °C esta capa es dura, delgada y tenaz es (2.5 – 5.0 nm de espesor normal), y hay que eliminarla de manera definitiva con el fin de realizar una adecuada aplicación de soldadura.

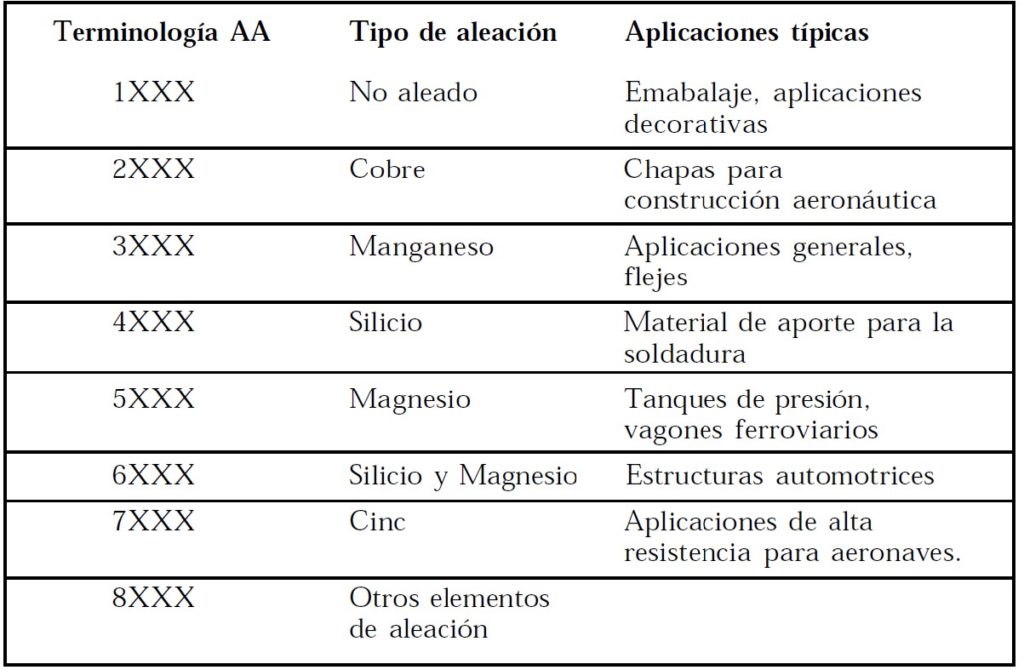

El aluminio puro tiene propiedades mecánicas pobres y, por lo tanto, no es utilizado en construcciones que soportan mucha carga. Por ello, generalmente el metal es aleado y tratado con calor o endurecido para obtener las propiedades requeridas. Los grupos principales de aleaciones de aluminio son: Al-Cu, Al-Mn, Al-Si, Al-Mg, Al-Si-Mg, Al-Zn.

Para soldar el aluminio de manera adecuada se debe conocer el tipo de aleación a soldar, las aleaciones más comunes son aleación 4043, la cual está conformada por el aluminio silicio y el 5356 que es una aleación de aluminio magnesio. Los procesos de soldadura más recomendados para soldar son los procesos GMAW, GTAW, LASER, PLASMA, entre otros. Para realizar una buena aplicación hay que limpiar muy bien la superficie a soldar, para espesores mayores a 6.5 mm hay que realizar un leve precalentamiento.

Soldadura de aluminio con proceso SMAW –MMA. Hoy en día no es rentable soldar el aluminio con proceso de electrodo revestido SMAW. Pero si es necesario hacer la aplicación se debe tener en cuenta que los electrodos de aluminio tienen un revestimiento a base de sales lo cual hace delicada su manipulación, los equipos para soldar aluminio deben tener un mínimo de 75 voltios al vacío para que el electrodo trabaje de manera adecuada, hay que regular un amperaje bajo y una distancia de trabajo reducida sin que se pegue el electrodo.

Soldadura de aluminio con proceso MIG. Para el proceso se utiliza el siguiente equipo y materiales de consumo:

- Una fuente de energía CD diseñada para la soldadura MIG.

- Un alimentador de alambre que guie de manera adecuada el alambre hasta la antorcha.

- Antorcha adaptada con una guía de teflón para que no se enrede el alambre.

- Un suministro de gas de protección con un regulador de presión y un medidor de flujo.

- Un sistema de refrigeración de agua cuando se requiera.

- Aluminio en rollo según la aleación a soldar.

Para soldar de manera adecuada con el proceso MIG se puede utilizar una transferencia por arco pulsado, la cual brindara mejores resultados. Siempre hay que parametrizar el equipo según el espesor de material, siempre hay que trabajar en técnica de empuje ya que la técnica de arrastre generara marca de gas. Con este proceso el rendimiento es mayor por ende es aplicable en procesos de producción.

Soldadura de aluminio con proceso TIG: El proceso de soldadura TIG utiliza un electrodo de tungsteno no consumible con una corriente alterna (CA), corriente directa (CD) con un electrodo positivo o corriente directa con un electrodo negativo. La corriente alterna es principalmente utilizada para el aluminio. El proceso TIG fue desarrollado antes que el proceso MIG y fue aplicado

con anterioridad a todos los espesores de metal y tipos de juntas. Actualmente, el proceso TIG está limitado a láminas de aluminio delgadas de hasta 7 mm. Para soldar de manera adecuada el aluminio se requieren los siguientes elementos.

- Una fuente de energía CA (Corriente Alterna) diseñada para la soldadura TIG.

- Suministro de gas de protección inerte. (Argón o Helio)

- Antorcha de soldar con todos los cables necesarios y manguera para energía y gas con accesorios.

- Un electrodo de tungsteno de tipo y tamaño adecuados.

- Metal de aporte en longitudes generalmente rectas.

Déjenos su comentario y/o opinión!