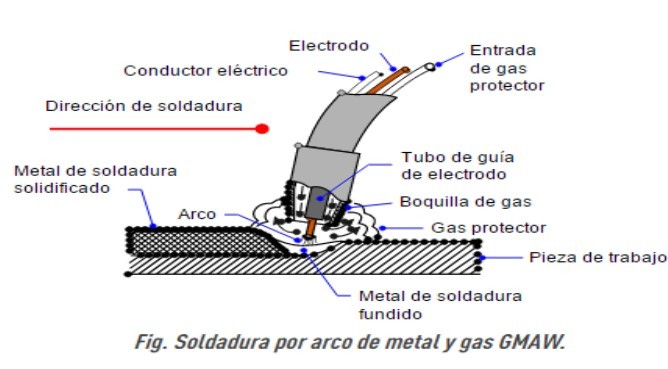

El proceso GMAW, popularmente conocido como soldadura MIG, emplea un alambre electrodo continuo como metal de relleno, y un gas de protección. El gas de protección puede ser inerte como es el helio y el argón, también se puede utilizar gas de características activas como es dióxido de carbono, o mezcla de Co2 y Ar, la función principal es proteger el metal fundido en el momento que el alambre se transfiere al material base. Aunque la protección del gas es efectiva para proteger el metal fundido del aire, los desoxidantes son usualmente adicionados como aleaciones en el alambre electrodo como el silicio o magnesio. Algunas veces, recubrimientos ligeros son aplicados al alambre para estabilizar el arco. Películas lubricantes pueden ser también aplicadas para incrementar la eficiencia de alimentación del alambre en los equipos para soldar automáticamente. Los gases reactivos pueden ser incluidos en la mezcla de gases para condicionar las funciones del arco. La siguiente figura ilustra el método por el cual el gas de protección y el alambre electrodo continuo son suministrados al arco de soldadura.

Principio del proceso de soldadura por arco metálico protegido con gas. El alambre electrodo continuo es alimentado hacia el arco protegido con gas.

El proceso GMAW fue desarrollado originalmente como un proceso de soldadura de alta calidad para uso con alambres electrodos metálicos desnudos de diámetros pequeños y gas inerte de protección. Su principal aplicación fue para soldar aluminio y aleaciones de aluminio.

Desde entonces el proceso ha sido expandido para operar a aplicaciones con suministro de corriente más bajas y con transferencia de arco pulsado. Además de ser utilizado con gases reactivos como el dióxido de carbono, así como con gases inertes.

La soldadura GMAW puede ser usada con todos los principales metales comerciales, incluyendo los Aceros al carbono, aleados, Inoxidables, y Aluminio, Magnesio, Cobre, Hierro, Titanio, y Zirconio.

Es un proceso preferido para la soldadura del aluminio, magnesio, cobre y muchas de las aleaciones de los metales reactivos. La mayoría de los hierros y aceros pueden ser soldados satisfactoriamente con el proceso GMAW, incluyendo los aceros de bajo carbono y aceros de baja aleación, los aceros de alta resistencia templados y revenidos, los hierros y aceros al cromo, los aceros altos en níquel, y algunos de los hierros y súper aleaciones de base níquel.

Con estos diferentes metales, las técnicas y procedimientos de soldadura pueden variar ampliamente. Por esto, el dióxido de carbono o las mezclas argón + oxígeno son adecuadas para soldar por arco cuando se sueldan los aceros de bajo carbono o aceros de baja aleación, mientras que el gas inerte puro puede ser esencial cuando se suelden los aceros altamente aleados.

La protección con gas inerte puro es esencial para soldar aleaciones de aluminio, magnesio, cobre, titanio, zirconio y superaleaciones de base níquel. La soldadura se realiza de manera semiautomática, empleando una pistola sostenida a mano hacia la cual el alambre electrodo es alimentado automáticamente, o es usado con sistema totalmente automatizado. Las pistolas o cabezales para soldar son similares a aquellas empleadas con la soldadura por arco con alambre electrodo tubular. Cuando se emplea la expresión soldadura por arco metálico protegido con gas “manual”, implica el proceso semiautomático con su pistola sostenida a mano.

La transferencia del metal con el proceso GMAW se realiza por uno de dos métodos utilizados llamados transferencias: “arco spray axial” o “arco en corto circuito”. Con la transferencia en spray axial, las gotitas de metal fundido se desprenden del alambre electrodo y se mueven a través de la columna del arco hasta la pieza. Con la transferencia en corto circuito a menudo referida a una soldadura por arco corto el metal es transferido hasta la pieza cuando la punta fundida del alambre contacta el charco fundido.

Esta última transferencia, en corto circuito, emplea bajas corrientes, bajas tensiones de voltaje, y pequeños diámetros de alambres electrodos. La gotita fundida cortocircuita el arco en promedio de 100 veces por segundo y a tasas más bajas y mucho más altas que este promedio. El metal es transferido con cada corto circuito, antes que atravesar el arco como en la soldadura por arco en spray axial.

La figura ilustra un ciclo completo de corto circuito, iniciando con, el comienzo del corto circuito, progresando por el reinicio del arco y el periodo de arqueado y terminando con la extinción del arco inmediatamente previa al comienzo de la transferencia del metal. La técnica resulta en baja entrada de calor lo cual minimiza la distorsión. Es útil para soldar materiales de calibres delgados en todas las posiciones y para soldar secciones pesadas en posición vertical y sobre cabeza. La soldadura en corto circuito tolera el acople pobre de las piezas y permite el cubrimiento de los espaciados amplios.

Para usar la soldadura con corto circuito eficientemente, se requieren fuentes de energía especiales de voltaje constante. Estas fuentes de energía producen los picos de corriente pronosticables y controlables necesarios para el uso exitoso de la técnica de arco corto.

Cuando el gas de protección es de al menos 80% de argón o helio, la transferencia del metal a través del arco cambia de globular a spray axial cuando la corriente se incrementa por encima de cierto valor. Este valor el cual depende del diámetro y composición del alambre electrodo es conocido como la corriente de transición de globular a spray axial. A esta corriente el volumen de gotitas disminuye bruscamente y la tasa de transferencia de las gotitas se incrementa bruscamente. La transferencia en spray puede ser subdividida en dos tipos diferentes. Cuando el gas de protección es argón o una mezcla argón + oxígeno, las gotitas en el spray son muy finas y nunca corto circuitan el arco, cuando el dióxido de carbono o mezclas argón + dióxido de carbono son usadas, una pelota fundida tiende a formarse en el extremo del alambre electrodo y puede crecer en tamaño hasta que su diámetro es más grande que el diámetro del alambre electrodo. Estas gotitas, más grandes en tamaño pueden causar cortos circuitos y este modo es conocido como transferencia globular. Bajo ciertas condiciones que causan que el corto circuito ocurra muy rápidamente, el modo llega a ser transferencia en corto circuito.

Déjenos su comentario y/o opinión!