HISTORIA

El termorociado es un proceso de protección de materiales que nació a principios del siglo 20, sus primeras aplicaciones fueron para proteger contra la corrosión por aplicación de Zinc, sin embargo pese a existir desde aquel entonces solo después de los 60 comenzó un fuerte desarrollo que cambió la naturaleza eminentemente de reparación que tenía el proceso y lo desarrollo para lograr integrarlo al proceso productivo especialmente en partes de avión y en industria textilera, con la consiguiente expansión en equipos procesos y productos para realizarlo.

¿QUE ES?

El Termorociado (THSP) es un grupo de procesos mediante los cuales partículas finamente divididas de materiales metálicos o no metálicos de revestimiento son depositadas en estado fundido o semi-fundido sobre un substrato para formar un depósito termorociado. El material de revestimiento puede estar en forma de polvo, alambre o varilla. El material a termorociar es calentado y llevado a fusión o a estado plástico mediante una fuente tal que puede ser de combustión de gases, de arco eléctrico, arco por plasma o por la detonación de una mezcla explosiva. El material caliente es proyectado hacia el substrato por una corriente de gases. La mayoría de los metales, cerámicas, y compuestos duros pueden ser termorociados por alguna de las variaciones del proceso.

El substrato es generalmente preparado por medio de granallado con oxido de aluminio o hierro blanco angular para aumentar la rugosidad de la superficie.

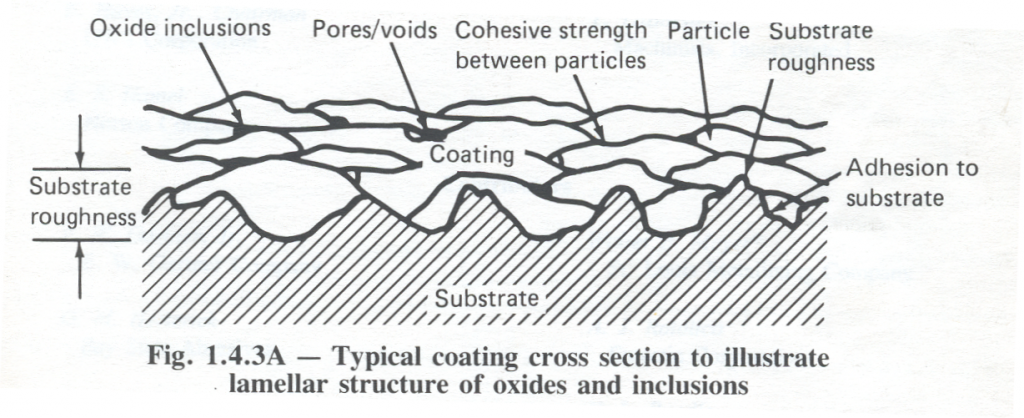

Cuando las partículas fundidas impactan la superficie, se aplastan formando pequeñas lentejuelas que se entraban con las irregularidades de la superficie y entre sí. Estas lentejuelas se enfrían rápidamente y solidifican formando una estructura de capas que van creciendo hasta lograr la medida final deseada.

La liga entre el substrato y el material de revestimiento puede ser mecánica, metalúrgica, química o una combinación de estas. En ocasiones un tratamiento térmico posterior del revestimiento aumenta la resistencia de la unión con el substrato por difusión o reacción química con el substrato.

La densidad del depósito depende de factores como el tipo de material, el proceso, etc. esta es generalmente superior al 90% de la densidad del material de aporte.

¿PARA QUÉ SE UTILIZA?

El termorociado se utiliza extensivamente en manufactura, como es el caso de la industria aeronáutica, la cual ha desarrollado cientos de aplicaciones en las que el termorociado confiere a las superficies resistencias al desgaste y características especiales difícilmente logrables en otra forma, de otra parte, la industria en general ahorra miles de dólares anualmente gracias a la reconstrucción y adecuación de partes de equipo por medio del termorociado. Hoy por hoy se sabe que la mejor protección que se puede lograr contra la corrosión ambiental es mediante termorociado de Zinc o Aluminio acompañado de sellantes que obturan las porosidades del deposito, estos sellantes también se usan en aplicaciones en que se soporta presión como es el caso de los hidráulicos de equipo pesado.

¿EN QUE NO SE RECOMIENDA UTILIZAR?

Debido a su naturaleza laminar y a las características de la liga con el substrato, los revestimientos de termorociado tienen una serie de limitaciones desde el punto de vista de capacidad de soportar carga puntual, impacto o comportarse como barrera protectora contra la corrosión. El ingeniero de diseño debe tener en cuenta estas limitaciones y las diferencias inherentes con procesos como la soldadura de arco eléctrico ya que los revestimientos termo rociados no recuperan la capacidad de transportar carga mecánica, son revestimientos que recuperan y adecuan las superficies. es decir que en procesos de unión de piezas no es recomendado utilizar este tipo de procesos ya que ha sido desarrollado para recubrir.

¿CÓMO ESTÁN CONFORMADOS DE LOS REVESTIMIENTOS TERMO ROCIADOS?

El éxito en el uso de los revestimientos termorociados, es dependiente de la estricta adherencia a los procedimientos específicos del proceso, cualquier desviación de estos procedimientos o la desatención al ejecutarlos puede significar el fracaso del procedimiento. Hay muchas variables que se unen e interactúan para producir el resultado final, estas son en términos generales: el material de aporte, la fuente de energía, la unidad de proyección, la velocidad de la partícula, las condiciones del substrato.

En los próximos artículos hablaremos de los tipos de fuentes y métodos para realizar este proceso muy utilizado en los diferentes sectores de la industria.

Déjenos su comentario y/o opinión!