Los aceros inoxidables dúplex son llamados así debido a que su microestructura es una parte austenita y otra ferrita. En aceros inoxidables dúplex vaciados o forjados, esta microestructura se obtiene generalmente mediante tratamiento térmico en un rango de temperatura entre 1040 y 1150 °C. En fundición, estos aceros generalmente contienen 80% de ferrita o más, adicionalmente, cuentan con una pequeña cantidad de austenita y generalmente contienen compuestos intermetálicos frágiles (fases sigma o chi). La temperatura de tratamiento térmico es suficientemente alta para disolver los compuestos intermetálicos y suficientemente baja de tal manera que la ferrita se transforme en austenita. Un enfriamiento rápido (usualmente en agua) desde la temperatura de tratamiento térmico previene la formación de nuevos compuestos intermetálicos dejando una microestructura a temperatura ambiente que es generalmente 40 – 60% ferrita siendo austenita el balance.

Además de la tendencia a formar compuestos intermetálicos durante el enfriamiento lento, pasando por o manteniendo una temperatura en el orden de 540 – 930 °C, los aceros inoxidables dúplex pueden presentar otra forma de daño metalúrgico conocido como fragilización 475C (885F). Esta fragilización ocurre debido a la precipitación de ferrita rica en cromo dentro de la ferrita rica en hierro.

Aun cuando los aceros inoxidables dúplex sean adecuadamente tratados térmicamente, estos pierden tenacidad abajo de – 45°C debido a que la fase ferrítica sufre una transición dúctil-frágil a medida que la temperatura decrece lo que produce una fractura. Este factor junto con el fenómeno de fragilización 475C mencionado anteriormente limita el rango de temperatura de servicio a un intervalo entre -45 y 260°C, en contraste con el rango más amplio que presentan los aceros inoxidables austeníticos ( desde -271°C hasta temperaturas tan altas como 870°C). Adicionalmente a los elementos aleantes cromo y níquel, los aceros inoxidables dúplex generalmente contienen pequeñas cantidades de nitrógeno ( 0.1 -.02 %) y molibdeno (1.0 – 4.0 %). El nitrógeno incrementa la resistencia y retarda la formación de compuestos intermetálicos frágiles. El molibdeno mejora la resistencia a picadura y corrosión de las aleaciones.

CARACTERÍSTICAS.

Los aceros inoxidables austeníticos son vulnerables a la fractura por corrosión con esfuerzo (FCE) en ambientes de cloruro y tienen excelente soldabilidad. Los aceros inoxidables ferríticos tienden a ser frágiles y difíciles de soldar pero resisten la fractura por corrosión por esfuerzo. Los aceros inoxidables dúplex combinan algunas de las mejores características de los aceros inoxidables austeníticos y ferríticos.

Comparados con los grados austeníticos, los aceros inoxidables austenítico-ferríticos presentan mayor resistencia y mucho mejor resistencia a la fractura por corrosión con esfuerzo en soluciones de cloruro con el costo de tener ligeramente menor ductilidad y resistencia además de ser un poco más difíciles de soldar.

USOS

Los aceros inoxidables dúplex se utilizan en tubería de intercambiadores de calor, plataformas marinas, pozos de gas, tubería, cuerpos vaciados de bombas y válvulas, así como para el manejo de agua salada, gas ácido y petróleo. El uso en instalaciones geotérmicas puede demostrar ser superior que los grados austeníticos de acero inoxidable. La aleación 2205 puede tener gran demanda en la industria química ya que ofrece resistencia a la picadura y corrosión por lo menos tan buena como el tipo 317L, además presenta mejor resistencia a la fractura por corrosión con esfuerzo que los grados 304L ó 316L.

ALEACIONES PARA ACEROS INOXIDABLES DÚPLEX

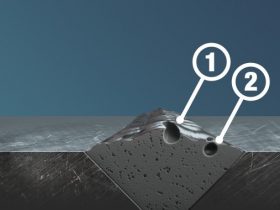

La unión por fusión (sin metal de aporte) de los aceros inoxidables dúplex provoca que el metal soldado regrese a la microestructura obtenida al ser fundido (generalmente 80% o más de ferrita). Dicha microestructura presenta muy baja ductilidad y prácticamente siempre presentará fracturas en pruebas de doblado.

El uso de metal de aporte con una composición igual a la del metal base, generalmente no proporciona mayor beneficio ya que la zona soldada tiene una estructura del 80% de ferrita o más. Para evitar esta dificultad de ductilidad en la soldadura, se prefieren aleaciones enriquecidas con níquel (8-10% Ni vs 5-6% Ni en los metales base). Dicho metal de aporte al depósito, tiene un contenido de ferrita similar al del metal tratado térmicamente, por tanto, tiene una mejor ductilidad para soportar la prueba de doblez además de tener una resistencia a la corrosión similar a la del metal base.

Un punto de especial cuidado al soldar aceros inoxidables dúplex para ser usados en la condición recién soldada es la alta dilución del cordón de raíz. Debido a que una fracción considerable del cordón de raíz estará constituido por el metal base con menor contenido de níquel, el contenido total de níquel será menor que el del metal sin diluir. Por lo anterior, el cordón de raíz con mayor contenido de ferrita tendrá menor ductilidad que el resto de la unión. Para evitar este problema es práctico usar un metal de aporte que contenga un “colchón de ferrita” integrado en la forma de cierta cantidad adicional de níquel en vez del mínimo necesario para mantener los contenidos de ferrita que proporcionen buena ductilidad. Usando esta alternativa, las áreas de raíz diluidas pueden ser dúctiles en la condición recién soldada, particularmente si se toman precauciones razonables para evitar dilución excesiva. Evite filos delgados, una raíz estrecha provocará una mayor dilución que una raíz abierta.

Para aplicaciones en que se realice un recocido (1040 – 1150 °C) después de soldar (como ejemplo la reparación de fundiciones de acero inoxidable dúplex), los metales de aporte con una composición similar al metal base son adecuados ya que el tratamiento térmico reducirá el contenido de ferrita en la soldadura. Cuando una aleación con mayor contenido de níquel recibe un recocido, el contenido de ferrita también será reducido dando como resultado cierta disminución en la resistencia. Esto dependerá de la dilución así como del tiempo y temperatura del tratamiento térmico. En casos extremos, la aleación enriquecida con níquel puede no ser adecuada después del tratamiento térmico.

Déjenos su comentario y/o opinión!