Los aceros al carbono y de baja aleación son los materiales más utilizados para la fabricación de equipos de construcción y transporte además la gran mayoría de productos industriales utilizan este tipo de aceros. Ellos comprenden más del 90% de la producción total de acero, y el más utilizado es el acero al carbono en productos de manufactura que todos los otros metales combinados.

La mayoría de los aceros pueden ser soldados, aunque juntas satisfactorias no pueden ser producidas en todos los grados con igual facilidad. Un metal es considerado que tiene buena soldabilidad si puede ser soldado sin demasiada dificultad o sin la necesidad de procedimientos especiales y costosos y las juntas de soldadura son iguales en todo lo necesario respecto a una pieza similar de metal base. La soldabilidad varía con el grado, la composición química y las propiedades mecánicas del acero y cuando la unión de soldadura está para ser el factor principal en el acoplamiento de partes de acero, a la soldabilidad debería dársele la atención apropiada según la especificación y clasificación de los materiales para el trabajo.

Para los aceros, la soldabilidad es relacionada inversamente a la templabilidad y la máxima dureza alcanzable. Por ejemplo, un acero que tenga alta templabilidad y dureza tendrá pobre soldabilidad y una tendencia a agrietarse cuando sea soldado. Un acero teniendo baja templabilidad y dureza, tendrá excelente soldabilidad y esencialmente, ninguna tendencia a agrietarse cuando sea soldado.

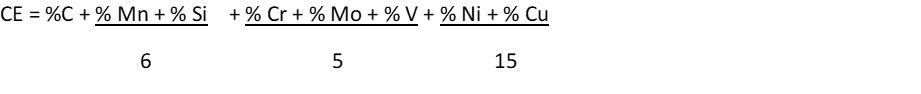

La máxima dureza alcanzable en un acero depende del carbono equivalente, CE, el cual está relacionado con la composición y es calculado a partir de la siguiente fórmula:

Los elementos están en peso porcentual. Se puede observar que el carbono tiene el mayor efecto sobre la dureza y que el Manganeso, Silicio, Cromo, Molibdeno y Vanadio, tienen aproximadamente 1/5 del efecto del carbono. La máxima dureza de un acero puede lograrse solamente si es enfriado desde la temperatura de autenticación, 1450° F – 1650° F a una tasa lo bastante rápida para obtener una estructura completamente martensítica. La tasa de enfriamiento necesaria depende de la templabilidad del acero; cuanto más alta la templabilidad, es más baja la tasa de enfriamiento desde el rango de temperatura de austenita necesario para obtener martensita completa. La adición de elementos de aleación al acero, tales como Manganeso, Cromo, y Molibdeno, retarda la transformación de austenita en el enfriamiento a través del rango de temperatura de transformación.

Esto previene la transformación a estructuras tales como la perlita, las cuales son mucho más blandas que la martensita y permite que la austenita se transforme en martensita a una temperatura más baja, 700° F – 300° F. Los aceros que se transforman más lentamente durante en enfriamiento tienen la más alta templabilidad, y aquellos que se transforman más rápidamente durante el enfriamiento tienen la templabilidad más baja.

Los aceros con alta templabilidad pueden endurecer completamente en aire de enfriamiento, excepto para secciones muy gruesas. Los aceros con baja templabilidad deben ser enfriados en agua para endurecer completamente excepto las secciones muy delgadas.

Para prevenir el agrietamiento cuando se suelda un acero templable, la tasa de enfriamiento de la soldadura y de la zona afectada por el calor(ZAC), debe ser lo suficientemente lenta para permitir que la transformación sea completa antes que alcance la temperatura a la cual la martensita comienza a formarse. La tasa de enfriamiento puede ser retardada por el precalentamiento, mediante el empleo de una alta entrada de energía o por la combinación de ambas.

ESPECIFICACIÓN DE LOS ACEROS

Varios métodos son empleados para identificar y especificar los aceros. Estos están basados en la composición química, en las propiedades mecánicas, en la capacidad para cumplir una especificación estándar o práctica aceptada por la industria o en la capacidad para fabricar un cierto tipo de producto.

Especificación según la Composición Química.

Una composición deseada puede producirse de una de tres formas: a un límite máximo, a un límite mínimo o a un rango aceptable.

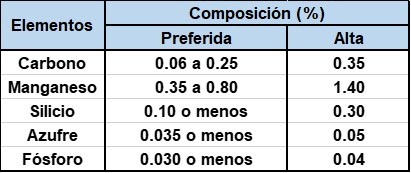

Para soldaduras de placas de acero al carbono a alta velocidad, la composición del acero debería estar dentro de los rangos “análisis preferido” indicados en la Tabla. Si uno o más elementos varían desde los rangos mostrados, usualmente requieren métodos con costos incrementados, para producir soldaduras de buenos resultados.

Por lo tanto, los aceros dentro de estos rangos deberían ser usados siempre que vayan a realizarse soldaduras extensas, a menos que sus propiedades no cumplan los requerimientos del servicio. Los procedimientos de soldadura publicados, generalmente aplican para soldar en condiciones normales y para soldar los aceros simples más comunes de análisis preferido. Los electrodos y procesos de bajo hidrógeno, generalmente tolerarán un rango más amplio de los elementos, que los mostrados en la Tabla.

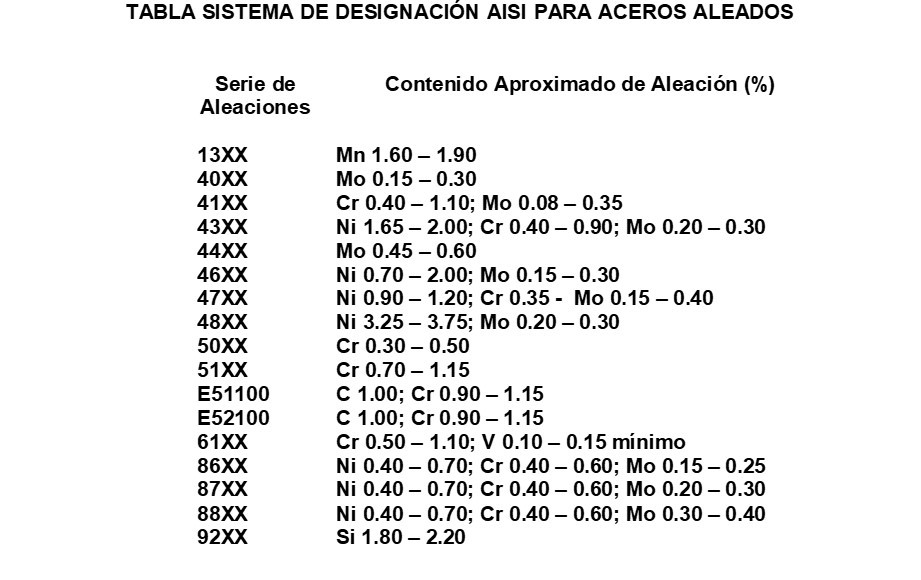

Los aceros al carbono y de baja aleación estándares son identificados por los sistemas de designación internacional como lo son: AISI (American Iron and Steel Institute) SAE. (Society of Automotive Engineers) o ASTM (American Society for Testing Materials). En el sistema comúnmente empleado de cuatro dígitos de AISI y SAE. La siguiente Tabla, los últimos dos dígitos indican el rango medio del carbono. Por ejemplo, en el grado 1035, el 35 representa un rango de carbono de 0.32% a 0.38%. Los primeros dos dígitos indican estos grados de aceros al carbono:

10XX No Resulfurados;

11XX Resulfurados;

12XX Resulfurados y Refosforados

Un prefijo “B” indica un acero Bessemer ácido (Tipo de horno), mientras que un prefijo “E” indica un acero de horno eléctrico. Los aceros E son usualmente grados de aceros aleados o aceros inoxidables. Los aceros sin designación de prefijo, pueden ser producidos por métodos de horno básico de hogar abierto, básico de oxígeno o eléctricos.

La letra “L” entre el segundo y tercer dígito, indica un acero tratado con Plomo. La letra “B” en la misma posición designa un acero tratado con Boro. El sufijo “H” se refiere a aceros especialmente producidos para rangos químicos estrechos y de templabilidad.

Déjenos su comentario y/o opinión!